Rétrofit 4.0 des systèmes existants

Modernisation d’installations de production existantes grâce aux nouvelles technologies des capteurs et à l’Intelligence Artificielle (IA)

Les jumeaux numériques (Digital Twins) en tant qu’image numérique d’installations de production et le concept de Smart Factory en tant qu’ultime évolution industrielle sont d’actualité depuis de nombreuses années. Leur mise en œuvre constitue néanmoins plutôt encore l’exception à la règle. Ceci n’est cependant pas la faute aux constructeurs de machines. En effet, les nouvelles générations de machines sont déjà dotées de divers capteurs et interfaces IoT en vue de nouveaux services numériques. Or, cela ne prend que partiellement en compte les besoins des activités de production.

Dans une installation de production et l’intralogistique afférente, les machines affichent une durée de vie de 20 à 30 ans et plus. Souvent, il s’agit d’abord de remplacer les unités de commandes, mais avec cela, nous sommes encore bien loin de la Smart Factory. On voudrait idéalement pouvoir continuer à exploiter les machines existantes aussi longtemps que techniquement faisable et économiquement raisonnable.

Le rôle essentiel des capteurs

Pour pouvoir faire évoluer les installations existantes vers la Smart Factory, les objectifs suivants doivent être réalisés (Retrofit 4.0) :

- Détection anticipée des anomalies à l’appui des données et de la technologie des capteurs sous-jacente afin de minimiser les temps d’arrêt de production, connue sous le terme Maintenance prédictive.

- Amélioration continue des processus de logistique et de production à l’appui des données et de la technologie des capteurs sous-jacente afin d’accroître l’efficacité des processus en tenant compte de toutes les éventualités, nous parlons alors de Performances prédictives.

- Maintien d’un niveau élevé de la qualité des produits malgré la multiplicité et la diversification des variantes impliquées dans le processus de production, à l’appui des données et de la technologie des capteurs sous-jacente, ce que nous désignons par Qualité prédictive.

Pour l’ensemble de ces objectifs de Retrofit 4.0 applicables aux installations de production existantes, les capteurs, les données générées et l’analyse des données consécutive sont essentiels. Heureusement, les coûts de la technologie des capteurs, de l’IoT, de la gestion des données et des analyses ont sensiblement baissé ces 5 à 10 dernières années. Par conséquent, il s’avère actuellement intéressant d’équiper des installations existantes de la nouvelle technologie des capteurs. Cependant, il ne s’agit pas de tout faire en une fois, mais progressivement, selon l’ordre d’importance et en plusieurs phases comme le préconise la méthode élaborée par LeanBI mise en œuvre avec succès dans de nombreux projets.

Outre les technologies de mesure conventionnelles des vibrations, de la température et du courant, LeanBI a recours à de nouveaux capteurs optiques et acoustiques orientés Smart Factory. Les deux types de capteurs bénéficient d’excellentes technologies qui s’appliquent à la Maintenance prédictive, les Performances prédictives et la Qualité prédictive. Ce faisant, le déploiement de l’internet des objets (IoT) et des jumeaux numériques ne constitue pas un objectif en soi, mais seulement un moyen de parvenir au but.

LeanPredict accroît les performances des installations intralogistiques

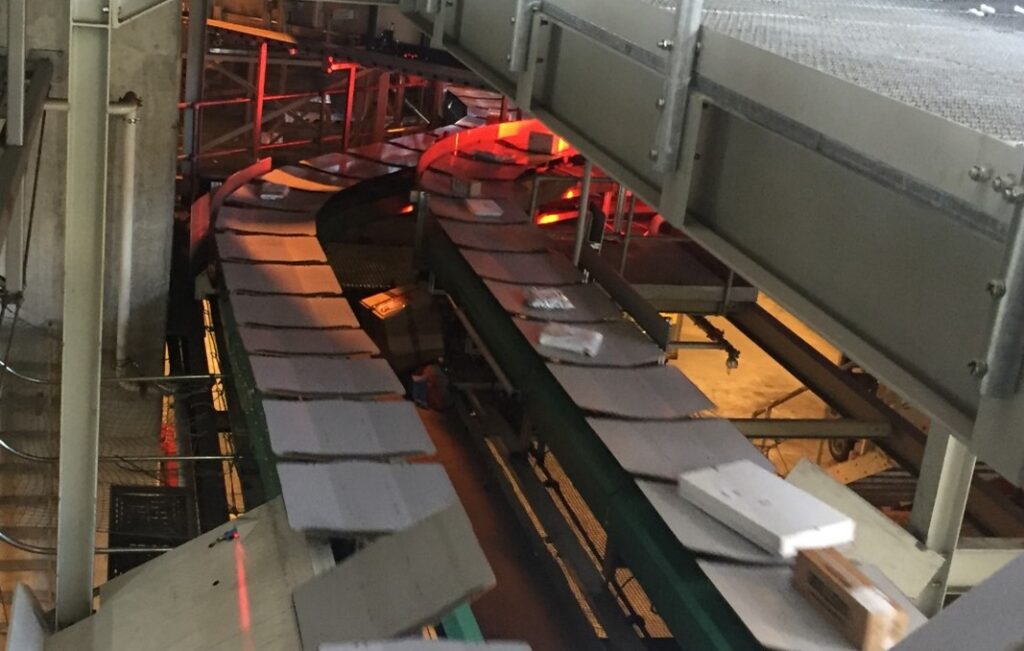

Cette technologie de capteurs moderne a par exemple été utilisée pour détecter des signes d’usure sur un trieur à plateaux basculants d’une installation intralogistique. À cet effet, les différentes installations d’un site ont été équipées de points de mesure par capteur optiques et acoustiques. Les bruits que font les plateaux basculants évoluent au fur et à mesure que l’usure s’accentue ; de plus, les éventuelles déformations mécaniques sont immédiatement détectées par le capteur optique. Les données des capteurs sont traitées sur un PC industriel à proximité de l’installation et transmises en continu à la plateforme LeanPredict de LeanBI AG. L’Intelligence Artificielle analyse les données enregistrées dans le cloud en se servant de plusieurs modèles d’apprentissage machine (Machine Learning) distincts, spécialement entraînés par LeanBI sur de nombreuses défaillances. Ces modèles s’appuient sur une vingtaine de caractéristiques mesurées et calculés qui constituent les paramètres d’entrée aux modèles respectifs.

Il en résulte un critère d’appréciation de la qualité par chariot et par passage au niveau du point de mesure, assorti d’une valeur de défaut correspondante. En présence d’un écart important, le chariot doit être contrôlé dans un délai de 24 heures. Un message est alors envoyé au responsable de l’installation, un tableau de bord affiche des informations complémentaires, ou un ordre d’intervention de service est automatiquement déclenché dans l’outil de maintenance.

Illustration : Trieur à plateaux basculants d’une installation intralogistique

Amélioration continue grâce à l’Intelligence Artificielle

De tels modèles d’apprentissage machine, désignés dans leur ensemble par Intelligence Artificielle, apportent une solution à différents cas d’utilisation de Smart Factory pour Retrofit 4.0 :

- Grâce à la reconnaissance d’images, vous pouvez détecter des problèmes de qualité sur la machine ou sur le produit en quelques fractions de seconde. Selon le cas, des systèmes 3D complexes mais aussi des caméras très abordables sont mis en œuvre.

- La reconnaissance d’images évalue la qualité de la réalisation du travail en cas d’intervention manuelle du personnel de production.

- La reconnaissance d’images permet la traçabilité et le suivi des produits de départ et résultants dans le processus de production.

- L’acoustique évalue les éventuelles anomalies sur les composants ou peut détecter globalement des inefficacités de la production.

Par ailleurs, cela permet aussi de révéler sans contact et à coûts réduits des dégradations et traces d’usure sur les machines, comme le montre notre cas concret d’installation intralogistique :

Si l’appréciation de la qualité n’a pas encore atteint la valeur seuil, cela indique la présence d’un léger défaut et le chariot reste sous surveillance. Si la détérioration s’accentue de jour en jour ou qu’un plus grand nombre de défauts légers analogues est détecté, alors une inspection et une maintenance planifiées sont effectuées sur ce chariot. La planification de la maintenance en petites étapes tout au long de l’année relâche la pression qui pèse sur le personnel de maintenance, améliore les diagnostics, diminue l’ampleur de la tâche lors des cycles de maintenance d’envergure et améliore la proportion de marchandises écartées à cause de défauts de qualité. Chacune des anomalies détectées alimente la base de données et participe à la formation du réseau neuronal, ainsi contribuant à l’amélioration continue des performances de l’installation.

LeanPredict en tant que solution prédictive

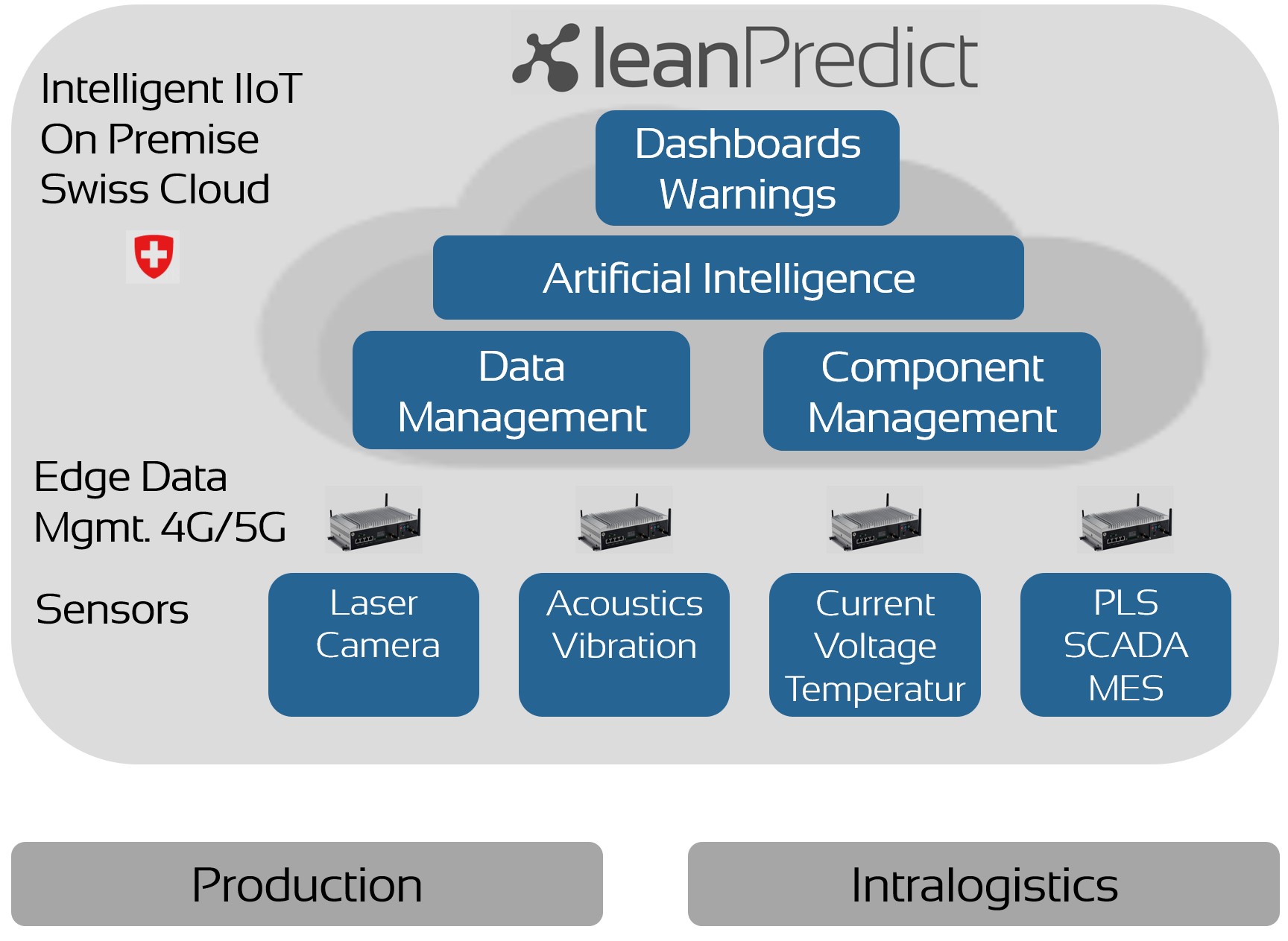

LeanBI a développé le cadre de solution modulaire LeanPredict par le biais de divers projets Smart Factory menés avec succès. Cette solution englobe un ensemble d’équipements de technologie des capteurs, un système de traitement des données sur site au sein d’un environnement IoT ainsi que l’analyse des données conçue selon divers modèles d’apprentissage machine dans le cloud LeanBI.

Illustration : La solution LeanPredict avec connexions

La solution peut être intégrée dans un réseau complètement séparé des lignes de production. En guise d’alternative, la solution LeanPredict peut aussi être intégrée à l’environnement de production fermé afin qu’aucune donnée ne sorte du réseau de production. Quoi qu’il en soit, la solution se conforme à la sécurité informatique de nos clients, un critère exigé par tous les constructeurs.

Une flexibilité accrue pour les exploitants d’installation

La quête d’optimisation de l’efficacité continuera de peser sur les exploitants d’installation. Outre les objectifs bien connus de gain de temps, de réduction des coûts et d’amélioration de la qualité, le souci de flexibilisation accrue de la production gagne en importance. La mise en œuvre de cette transformation nécessite d’importants investissements de la part des entreprises en vue d’adapter ou d’étendre en conséquence leur infrastructure de production. L’instauration ou selon les cas le développement de solutions innovantes, numériques, efficaces et écologiquement durables telles que LeanPredict constitue un moyen abordable d’accélérer le processus de transformation en cours.

- Fusion Substring et LeanBI - décembre 31, 2023

- Blog: De nouveaux potentiels d’optimisation grâce à l’IA et aux modèles physiques - juillet 14, 2023

- Blog: Accélération du développement grâce à l’IA et aux modèles physiques - juin 20, 2023