Retrofit 4.0 von Bestandsanlagen

Modernisierung bestehender Produktionsanlagen mit neuer Sensorik und Artificial Intelligence

Digitale Zwillinge (Digital Twins) als digitales Abbild von Produktionsanlagen und Ansätze von Smart Factory sind seit vielen Jahren in aller Munde. Trotzdem sind solche Umsetzungen weiterhin eher die Ausnahme als die Regel. Das liegt nicht daran, dass Maschinenhersteller nicht Ihre Hausaufgaben machen. Neue Maschinengenerationen weisen diverse Sensoren und IoT Schnittstellen auf, um darauf neue digitale Services anbieten zu können. Doch damit werden die Bedürfnisse des produzierenden Gewerbes nur teilweise abgeholt.

In einer Produktionsanlage und anschliessender Intralogistik weisen Maschinen eine Lebensdauer von 20-, 30 Jahren und mehr auf. Als erstes werden meistens die Steuerungen ausgetauscht, aber mit diesem Ersatz bleibt man vom Smart Factory Ansatz noch weit entfernt. Bestehende Maschinen möchte man weiter betreiben, solange technisch und wirtschaftlich sinnvoll.

Die zentrale Rolle von Sensorik

Damit sich Bestandsanlagen in Richtung Smart Factory entwickeln können, sind folgende Ziele umzusetzen (Retrofit 4.0):

- Mithilfe von Daten und darunterliegender Sensorik Ausfälle frühzeitig zu erkennen, um damit Stillstandszeiten zu minimieren, bekannt unter dem Begriff Predictive Maintenance.

- Mithilfe von Daten und darunterliegender Sensorik den Logistik- und Produktionsprozess stetig zu verbessern, um damit auch vorausschauend die Effizienz der Prozesse zu erhöhen, wir nennen dies Predictive Performance.

- Trotz Variantenvielfalt und -erhöhung im Produktionsprozess mit Daten und darunterliegender Sensorik die Qualität der Produkte gleichbleibend hochzuhalten, wir nennen dies Predictive Quality.

Für all diese Ziele von Retrofit 4.0 an den bestehenden Produktionsanlagen spielen die Sensoren, die dabei erzeugten Daten und darauf aufbauender Datenanalytik die zentrale Rolle. Glücklicherweise haben die Kosten für Sensorik, IoT, Datenhaltung und Analytik sich in den letzten 5 bis 10 Jahren um Faktoren reduziert. Es lohnt sich also aktuell, bestehende Anlagen mit neuer Sensorik nachzurüsten. Nicht alles auf einmal, sondern nach Wichtigkeit und in Phasen geordnet, so wie LeanBI sich die Vorgehensmethodik in vielen erfolgreichen Projekten erarbeitet hat.

Neben konventioneller Vibrations-, Temperatur- und Strom-Messtechnik setzt die LeanBI im Bereich Smart Factory neue optische und akustische Sensoren ein. Beide Sensortypen sind exzellente Technologien, um Predictive Maintenance, Predictive Performance und Predictive Quality zu betreiben. IoT und digitaler Zwilling (digital Twin) sind dabei nicht Ziel, sondern nur Mittel zum Zweck.

LeanPredict steigert Performance von Intralogistikanlagen

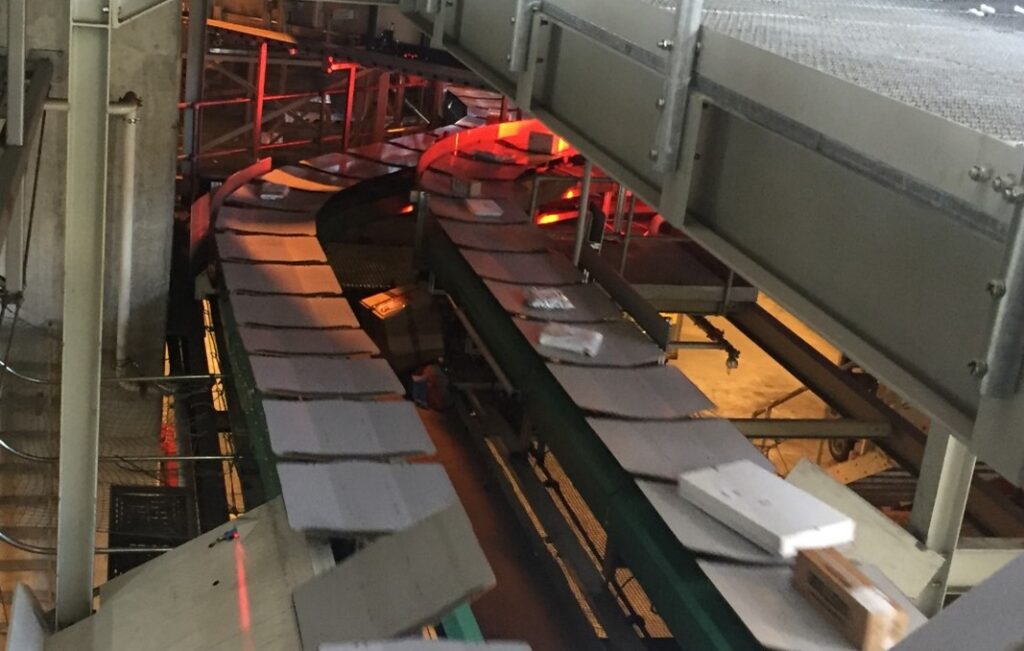

Diese modernen Sensortechnologie wurde beispielsweise zum Detektieren von Verschleisserscheinungen an Kippschalensorter einer Intralogistikanlage angewendet. Dazu wurden die verschiedenen Anlagen an einer Stelle mit optischen und akustischen Sensor-Messpunkten ausgestattet. Die Akustik der Kippschale ändert sich mit zunehmendem Verschleiss, zudem werden mechanische Deformationen vom optischen Sensor umgehend erkannt. Die Sensordaten werden auf einem Industrie-PC in der Nähe der Anlage aufbereitet und an die Plattform LeanPredict der LeanBI AG kontinuierlich übermittelt. Die in der Cloud abgespeicherten Daten analysiert die Artificial Intelligence, wofür die LeanBI für viele Defekte separate Machine Learning Modelle antrainiert hat. An die 20 Features sind hierbei die Inputparameter für die jeweiligen Modelle.

Daraus entsteht pro Wagen und Passage am Messpunkt ein Qualitätsmass mit einem zugehörigen Defektwert. Liegt eine massive Abweichung vor, ist der Wagen innerhalb von 24 Stunden zu prüfen. Hierfür wird eine Mitteilung an den Zuständigen der Anlage gesendet, ein Dashboard zeigt zusätzliche Informationen, oder es wird ein Service- Auftrag automatisch im Wartungstool ausgelöst.

Bild: Kippschalensorter einer Intralogistikanlage

Kontinuierliche Verbesserung dank Artificial Intelligence

Solche Machine Learning Modelle, gesamthaft als Artificial Intelligence bezeichnet, lösen unterschiedliche Smart Factory Use Cases für das Retrofit 4.0:

- Sie können über die Bilderkennung Qualitätsprobleme an der Maschine oder am Produkt innerhalb Sekundenbruchteile erkennen. Je nach Use Case finden komplexe 3D-Systeme oder auch sehr günstige Kameras Anwendung.

- Die Bilderkennung wertet bei manuellen Eingriffen vom Produktionspersonal die Qualität der Ausführung aus.

- Die Bilderkennung unterstützt die Nachverfolgbarkeit und das Tracking der Edukte und Produkte im Produktionsprozess.

- Die Akustik wertet an der Komponenten Anomalien aus oder kann global Ineffizienzen in der Produktion aufdecken.

Das ist also weit mehr, als dass sich Beschädigungen und Verschleiss an den Maschinen kontaktlos und kostengünstig ermitteln lassen, wie wir in unserem konkreten Fall der Intralogistikanlage aufzeigen:

Wenn das Qualitätsmass den Schwellwert noch nicht erreicht hat, liegt ein leichter Defekt an und der Wagen wird weiter überwacht. Wird die Beschädigung über die Tage grösser oder fällt eine grössere Menge solcher leichter Defekte an, dann findet auf diesen Wagen eine eingeplante Inspektion und Wartung statt. Die Planung der Wartung in kleineren Einheiten über das Jahr nimmt den Druck vom Wartungspersonal, verbessert die Diagnose, reduziert die Arbeiten in den grossen Wartungszyklen und verbessert die Qualitätsrate der aussortierten Waren. Jede erkannte Anomalie wird der Datensammlung hinzugefügt und trägt zum Training des neuronalen Netzes bei. Dadurch wird die Performance der Anlage sogar ständig besser.

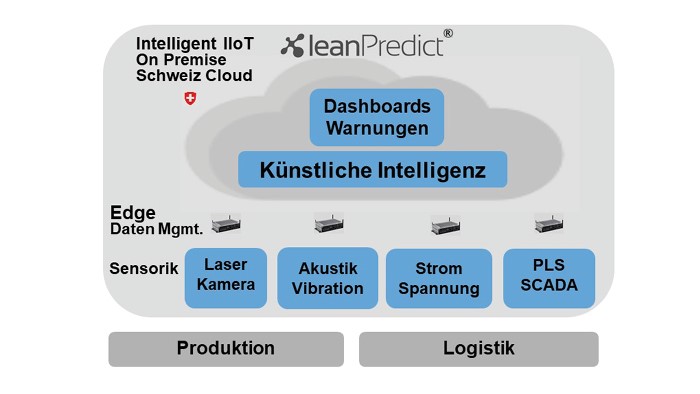

LeanPredict als technische Lösung

Die LeanBI hat das LeanPredict Framework über diverse erfolgreiche Smart Factory Projekte weiterentwickelt. Es beinhaltet ein Set an Sensoriken, eine Datenverarbeitung vor Ort in einer IoT Umgebung und die Datenanalytik aufbauend auf diversen Machine Learning Modellen in der LeanBI Cloud.

Bild: LeanPredict Framework mit Konnektoren

Die Lösung kann in einem von den Produktionen komplett separierten Netzwerk aufgebaut werden. Oder das Framework lässt sich in die geschlossenen Produktionsumgebung integrieren, sodass keine Daten das Produktionsnetzwerk zu verlassen brauchen. Wie auch immer, die Lösung ist kohärent zu IT-Sicherheit unserer Kunden, ein Musskriterium aller Hersteller.

Mehr Flexibilität für Anlagenbetreiber

Der Druck zur Steigerung der Effizienz für Anlagenbetreiber wird weiter steigen. Zu den bekannten Zielen wie Zeit- und Kostenersparnis und Qualitätssteigerung, wird eine weitere Flexibilisierung der Produktion wichtiger. Die erfolgreiche Umsetzung dieser Transformation erfordert von den Unternehmen erhebliche Investitionen in die Anpassung oder Erweiterung ihrer Produktionsinfrastruktur. Die Einführung bzw. Erweiterung von innovativen, digitalen, effizienten und ökologisch nachhaltigen Lösungen wie LeanPredict trägt so dazu bei, die anstehenden Transformationsprozess kostengünstig zu beschleunigen.

- Blog: Braucht Industrie 4.0 ein Data Warehouse oder ein Lakehouse? (Teil 2) - Januar 17, 2024

- Blog: Braucht Industrie 4.0 ein Data Warehouse oder ein Lakehouse? (Teil 1) - Januar 17, 2024

- Zusammenschluss Substring und LeanBI - Dezember 31, 2023