Industrie 4.0 heisst ganz konkret: Maschinen, Industriegüter und die Aufgaben von Mitarbeitenden mit modernster Sensor-, Internet- und Daten-Technologie zu vernetzen. Wir sind Ingenieure, die mit IoT und Data Science Ihre Produktion und Logistik digitalisieren. Wir erschaffen so den digitalen Zwilling für Maschinen und Anlagen.

Damit können sie nicht nur effizient werden und Kosten sparen, sie wenden auch neue Business Modelle an. Maschinen- und Anlagenbauer erbringen dann für Ihren Kunden neue digitale Services. Das startet bei automatisierten Materialbestellungen, Energiesparen bei der Produktion, verbesserte Produktionsplanung, Effizienzdashboards, Predictive Maintenance und führt schliesslich zum Product as a Service.

Und Produktionen integrieren ihr Anlagen-Engineering mit der Produktion und Wartung, indem sie eine zentrale Datenbasis über alle Bereiche schaffen. Der Start zu einer Smart Factory.

Das Potential von Daten wird in der Fabrik oft ungenügend genutzt, selbst wenn Hersteller ihre Prozesse und Produktionen permanent optimieren.

Wir helfen die Qualitätskontrolle zu optimieren, sei es Kontrollschritte zu reduzieren oder manuelle Kontrollen mit Machine Learning und Data Science zu systematisieren und zu automatisieren.

Auch lassen sich mit Machine Learning langwierige Einstellprozesse in der Produktion automatisieren und Sensordaten derart kombinieren, dass teure Messsysteme obsolet werden. Das nennen wir dann virtuelle Sensorik. Am Ende des Weges steht die Smart Factory.

Auf diesen Themen der Smart Factory haben wir erfolgreiche Projekte umgesetzt.

Die Vernetzung von Logistik, Produktion und Entwicklung mit einem zentralen Data Lake bringt auch schon ohne Datenanalytik und Data Science einen grossen Mehrwert. Sie schaffen so die Grundlage für einen Digitalen Zwilling (Digital Twin).

Sie kennen damit jederzeit den Zustand der Komponenten in Ihrem Prozess. Der Energiekonsum und Materialverbrauch steht in kontinuierlicher Kontrolle und kann stetig optimiert werden.

Die Leistung der Anlagen untersteht quer über die Fabriken und Logistikprozessen einem Benchmark. Ausfälle sind sofort ersichtlich, Sie erhalten Warnungen und später lassen sich diese Daten analytisch auswerten.

Wir wissen wie man die Daten richtig zusammenbringt, ohne Datenmüll zu erzeugen.

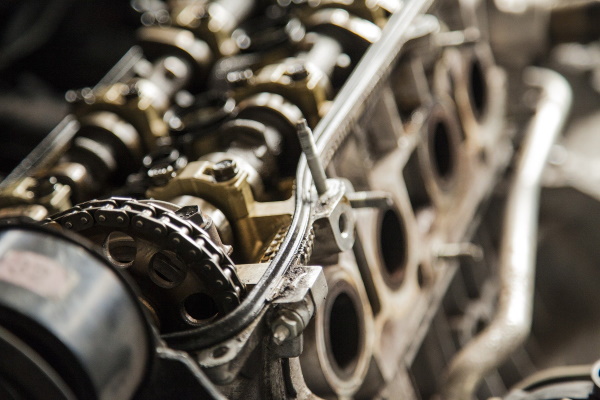

Wir bieten Plug & Play Predictive Maintenance bis hin zu individualisierten PdM-Lösungen für Ihr Unternehmen an.

Wartungspläne sind oft statisch und wenig auf die einzelnen Prozesskomponenten abgestimmt. Meist bestimmt ein vordefinierter Plan, wann die nächste Wartung stattfindet.

Vielen Unternehmen scheint dies zu genügen. Dabei wird jedoch übersehen, dass auch die Wartung optimiert werden könnte. Wer vertiefte Kenntnisse über die zu wartenden Teile hat, kann nicht nur Kosten sparen, sondern auch Stillstandszeiten verkürzen und damit konstantere Betriebszustände erreichen.

Predictive Maintenance minimiert also teure Ausfallzeiten, spart Kosten und erhöht nicht zuletzt die Produktqualität. Damit ist sie ein wesentlicher Erfolgsfaktor für Ihr Unternehmen.

Ob in der Weiterentwicklung bestehender oder im Aufbau neuer Geschäftsfelder: Die fortschreitende Digitalisierung bietet Unternehmen viele neue Möglichkeiten. Das gilt auch für KMUs. Um dauerhaft wettbewerbsfähig zu bleiben, sollten auch sie stets am Ball sein.

Eine zukunftsorientierte Möglichkeit kann sein, Produkte nicht nur zu verkaufen. Produkte können auch mit eigenen Serviceleistungen ergänzt oder gar als eigenständige Services angeboten werden. Das nennen wir Product as a Service (PaaS).

Für Serviceleistungen ist es meist nötig, intensive Messdaten am Produkt zu erheben. Nur so bleibt die stetige Information über die Betriebszustände gesichert. Das birgt aber auch die Chance, die Produkte rechtzeitig zu warten und dabei zu überwachen, ob die Service Level Agreements eingehalten werden.

Wir helfen Ihnen, neue Business Modelle zu entwickeln und dann auch umzusetzen.