Chez LeanBI, nous investissons dans de nouvelles solutions. Nous sommes à l’écoute des besoins de nos clients et poursuivons l’innovation avec nos partenaires informatiques, industriels et universitaires suisses depuis des années. De nombreux projets d’innovation ont abouti à nos solutions, qui peuvent être adaptées aux cas concrets de nos clients avec peu d’efforts au sein du projet.

La plupart de nos solutions peuvent fonctionner soit dans vos locaux, soit sur le cloud. Nous pouvons également collaborer avec vos ingénieurs pour les intégrer à votre infrastructure actuelle.

Nous proposons également des solutions entièrement personnalisées à vos problèmes, en mettant notre savoir-faire à votre disposition en tant que prestataire de services. Dans ce cas, la solution finale vous appartient.

Nous utilisons un système de maintenance prédictive basé sur une technologie sans fil de classe industrielle LYRA permettant d’obtenir les mêmes performances qu’un système classique câblé mais avec des coûts d’implémentation de 40 à 70% inférieurs. LYRA peut collecter des données provenant de vos capteurs existants au moyen de LYRALink ou des données vibratoires par le capteur autonome LYRASens. LYRA intègre de nombreuses caractéristiques critiques jusqu’ici réservées uniquement aux systèmes câblés. La portée radio du système LYRA est 10x supérieur aux systèmes Bluetooth, l’acquisition des données flexible et performante. Tous les devices compatibles LYRA peuvent être entièrement configurés et mis à jour à distance. Les données collectées par LYRA sont structurées, elles peuvent ainsi être très efficacement traitées par nos algorithmes de Machine Learning.

Notre solution fournit une analyse personnalisée à vos besoins, comme des rapports d’état et des notifications d’alerte arrivant automatiquement sur votre appareil mobile. Il est également possible d’intégrer la technologie dans les propres applications de l’entreprise ou d’afficher des avertissements et des tendances sur nos tableaux de bord, fonctionnant sur le cloud ou sur votre infrastructure.

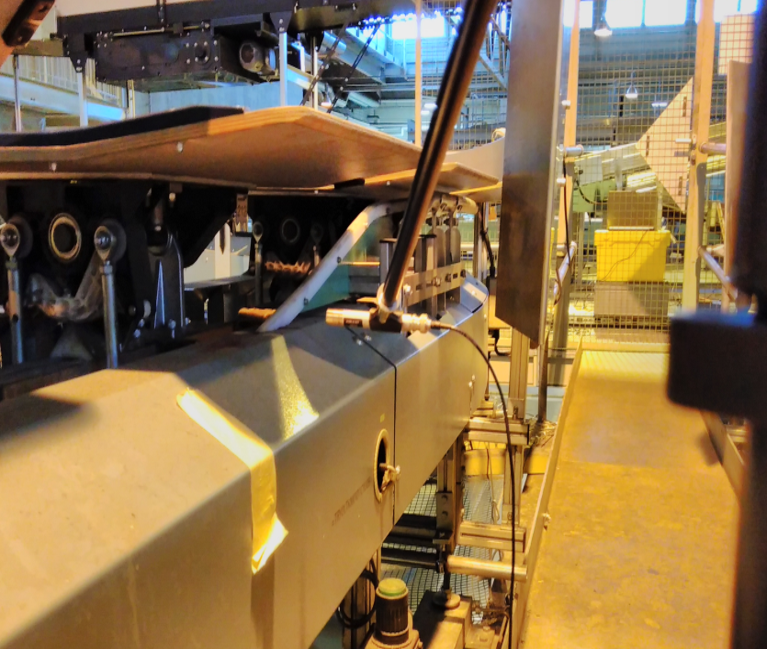

Dans le cadre d’un projet pilote à la Poste Suisse, nous avons pu démontrer avec succès les avantages d’une solution acoustique pour la surveillance des trieuses à plateaux basculants. Grâce à un seul capteur et à notre solution d’IA basée sur le Deep Learning, nous avons réussi, malgré les nombreux bruits de fond dans le centre de tri, à attribuer une empreinte acoustique individuelle à chacun des environ 900 chariots de l’installation. Les changements de cette empreinte au fil du temps sont une indication claire des dommages, ce qui permet de réduire les interruptions de service coûteuses et les opérations de maintenance complexes.

Les capteurs acoustiques offrent une valeur ajoutée dans de nombreux cas d’application. Pour réussir la mise en œuvre, une approche globale est nécessaire, comprenant la sélection et le placement des capteurs ainsi que le stockage, le traitement et la protection des données. Ce n’est qu’ainsi que des connaissances pertinentes peuvent être générées par des algorithmes avancés de Machine Learning. LeanBI dispose de l’expertise et de l’expérience nécessaires pour développer des solutions globales sur mesure et réussies pour différents cas d’application.

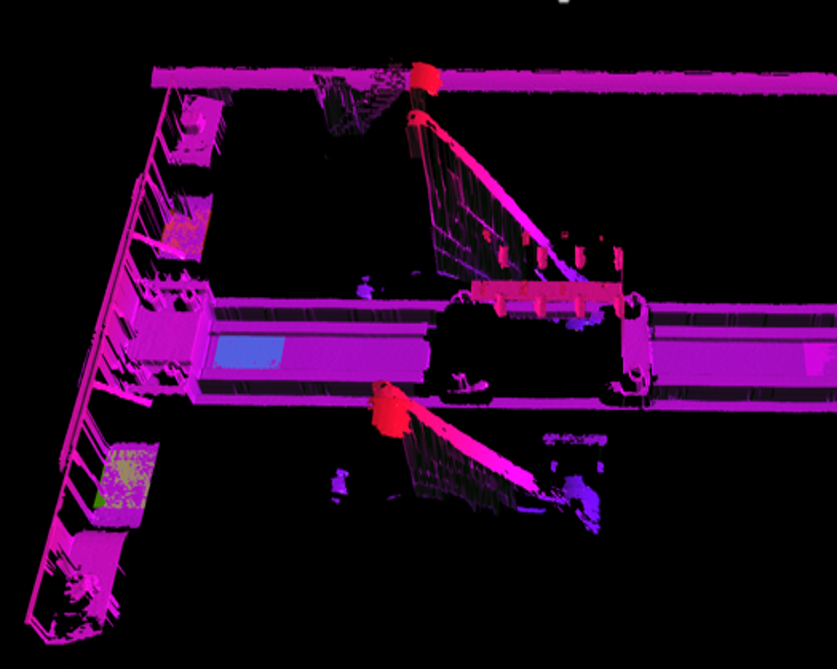

De nombreux accidents et dommages sur des installation de production ou de logistique sont dus à des déformations physiques des composants. Les systèmes de caméra sont adaptés à la surveillance de ces systèmes.

Selon le type de déformation que nous voulons détecter, nous pouvons choisir entre des scanners laser précis ou des systèmes de caméras plus économiques. En général, les scanners laser sont nécessaires pour les très petites déformations de l’ordre du micromètres. Pour les déformations plus importantes de quelques millimètres, une caméra peut être utilisée.

En général, les déformations sont traitées comme des anomalies. Les données disponibles sont généralement trop faibles pour pouvoir entraîner des modèles supervisés. Par contre, notre solution Analytics ne nécessite pas beaucoup de cas problématiques connus pour son entrainement. Fonctionnant en partie sur le cloud et en partie en local, elle peut traiter des données de grande taille pour détecter les déformations de composants à un stade précoce.

Notre solution de reconnaissance de défauts par Deep Learning peut utiliser tous les types de données sous forme d’image (à partir de caméras, de scanners laser, de caméras thermiques, d’imagerie aérienne, etc. ). Soit avec des modèles pré-entrainés, soit avec des modèles entrainés avec vos données, nous pouvons reconnaître différents types de défauts et automatiser ce fastidieux processus qui se fait encore manuellement. Les applications comprennent les bâtiments, les poteaux électriques, les ponts, les tunnels, les routes ou les pipelines.

Après avoir numérisé les défauts et les objets, nous pouvons les combiner avec des informations telles que la géolocalisation ou l’horodatage afin de suivre les changements dans le temps. Nous pouvons également mettre en œuvre des procédures d’évaluation et de gestion des risques personnalisées en fonction de votre cas. L’entrainement intensif du Deep Learning se fait sur le cloud, mais l’inférence (en utilisant un modèle entrainé sur vos données) peut aussi être faite sur place. Nous nous adaptons à votre cas d’utilisation au meilleur coût.

Un exemple d’application de notre solution est la détection automatique de défauts dans les tunnels pour notre client Amberg. Les images prises par les scanners laser sont transmises à un système de Deep Learning, spécialement entrainé pour reconnaître différents types de défauts (fissures, fuites, etc.) ou d’objets (tuyaux, etc.).

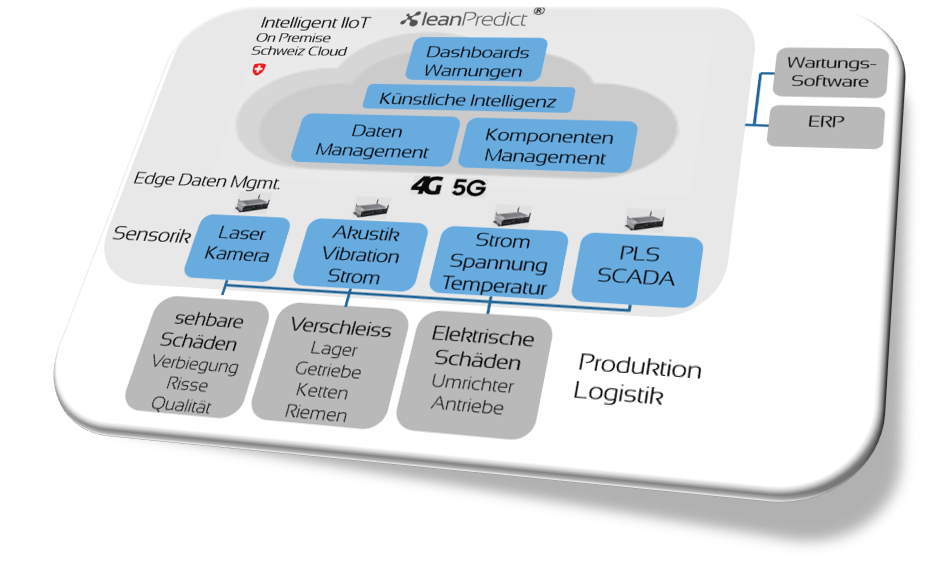

Surveiller de nombreux types de machines ne devrait pas signifier avoir de nombreux systèmes séparés et des tableaux de bord différents pour chacun d’entre eux. Le fait d’avoir un système centralisé pour contrôler tous vos sous-systèmes de maintenance prédictive facilite les choses, de sorte que vous n’avez pas à entretenir vos systèmes de maintenance.

LeanPredict est un cadre de solution modulaire « end-to-end » qui couvre toutes les principales applications de défaillances des machines. Il est équipé de divers types de capteurs tels que des lasers, des caméras d’inspection à grande vitesse, des capteurs acoustiques, de vibrations, de température et autres.

Les données sont analysées sur le cloud grâce à un processus d’IA, qui peut détecter les anomalies à un stade précoce, avant que les défaillances ne se produisent. LeanPredict fournit des informations et des pronostics sur un tableau de bord et peut envoyer des notifications d’avertissement directement sur votre téléphone portable ou par e-mail.

Divers systèmes tels que MES, SCADA, PLC, ERP et solutions de maintenance peuvent également être connectés via des interfaces standard.