Was Instandhaltungsleiter beschäftigt

Am 26. Juni 2019 durfte die LeanBI in Zusammenarbeit mit der Firma OST den fmpro Round Table zum Thema «Digitales Retrofit von Anlagen» gestalten. Neben unserem Vortrag mit vielen Use Cases hatte die gemeinsame Diskussion beim Round Table einen hohen Stellenwert. Wir fassen den Outcome zusammen und berichten, was die Instandhaltungsleiter grosser Firmen beschäftigt.

fmpro ist der grösste Verband der Schweiz im Bereich Facility Management und Maintenance. Sie hat sich zum Ziel gesetzt, die Bildung, den Know-how-Transfer und das Netzwerken in der Branche zu unterstützen. In diesem Zusammenhang organisiert die fmpro Round Tables rund um das Thema Instandhaltung. Eingeladen zum Thema «Digitales Retrofit von Anlagen» waren die Instandhaltungsleiter ausgelesener Firmen wie DSM, BASF, Comet, ABB, Migros, Bilfinger, Nestle, Axpo, Post CH und Altran.

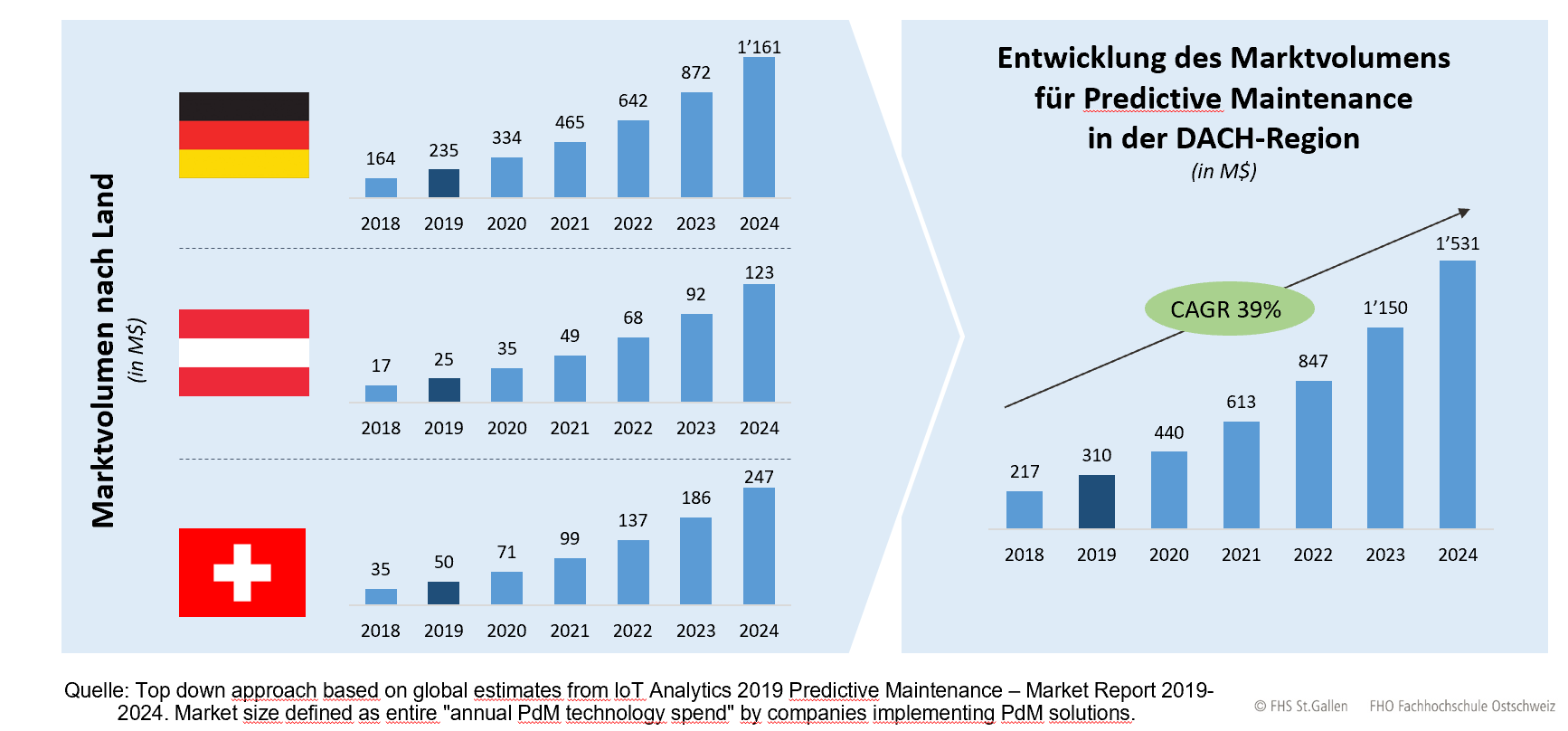

Digitales Retrofit ist in der Industrie ein grosses Thema, in diesem Zusammenhang besonders das Thema Predictive Maintenance. Man schätzt das Marktvolumen in der Schweiz bis in 5 Jahren bei 247 mio $, was einer Verfünffachung gegenüber dem diesjährigen Stand entspricht (siehe Grafik). Grund genug für Instandhaltungsleiter, sich mit diesem Thema immer wieder von neuem auseinander zu setzen.

Yvan Jacquat, CEO OST und Marc Tesch, CEO LeanBI haben im Leitvortrag aufgezeigt, wie man Predictive Maintenance in der Industrie angeht, und haben dies anhand von 3 Use Cases untermauert. Kurz zusammenfassend sind folgende 3 Punkte für ein erfolgreiches Retrofit von Logistik- und Produktionsanlagen ausschlaggebend:

- Einen breiten IoT Ansatz wählen, aber klein anfangen

- Soweit vorhanden «Out of the box verwenden», in Kombination mit AI und Sensortechnik

- Zeitlich gestaffelte Realisierung: Nutzen-/Kosten-/Machbarkeits-orientiert – wenig Risiken und bessere Performancen

Interessant und zentral für diesen Blog ist die Sicht der Instandhaltungsleiter, denn diese namhaften und erfahrenen Personen scheinen gegenüber Predictive Maintenance eher verhalten eingestellt. Warum?

Einige Instandhaltungsleiter zweifeln, dass sich Ausfälle an den Maschinenkomponenten genügend gut voraussagen lassen, sodass der Zeitpunkt des Ausfalls bestimmbar ist. Es wurden bei vielen Firmen verschiedene negative Erfahrungen gemacht. Zum Beispiel wurden zwei identische Anlagen bis zum Ausfall betrieben und dabei festgestellt, dass der Ausfall nach sehr unterschiedlichen Zeiten stattfand. Damit wird postuliert, dass nicht messbare Umwelteinflüsse einen dominanten Einfluss auf die Komponenten haben. Ein anderer Fall: In der Prozesstechnik wurden an Komponenten wie Pumpen und Wärmetauscher viele Parameter aufgenommen. Auf der Basis von physikalischen Grundlagen konnten so Fouling-Thematiken (Also Ablagerungen an den Wärmetauscherwänden) besser begriffen werden. Das war ein Erfolg. Auch bei den Pumpen konnten durch breites Messen konstruktive Verbesserungen an den Pumpen eingeleitet werden, um damit Ausfälle zu verringern. Aber Predictive Maintenance wurde in beiden Fällen nicht angegangen. Auch ein wichtiger Punkt der Maintenance Spezialisten: Die Erfahrung der Spezialisten lässt sich nicht so einfach in AI und Machine Learning abbilden. Zu komplex ist die Welt der Produktion, zu einfach die heutigen Predictive Maintenance Lösungen.

So zusammenfassend der Input der Instandhaltungsleiter und damit das Fazit: Die Marktforschung und unsere Erfahrung stehen eher im Kontrapunkt zu den Erfahrungen vieler Spezialisten. Wer hat nun recht? – BEIDE

Die Ableitbarkeit von AI Modellen über unterschiedliche Betriebszustände und Produktionsprodukte bei gleichen und nahezu gleichen Anlagen lässt sich auch heute häufig nicht einfach automatisieren.

Bestehen aber zu den gefahrenen Betriebszuständen für den ordentlichen Betrieb relevante Daten, können Anomalien frühzeitig erkannt werden. Kennen wir den zeitlichen Verlauf bis zum Ausfall, kann AI prognostizieren, wann voraussichtlich ein Ausfall eintritt. Das Modell lässt sich so einstellen, dass ein Ausfall unbedingt verhindert wird. Wir wie auch anderen Firmen haben dies mehrfach bewiesen. Aber ein Restrisiko bleibt. Die Kunst besteht, das Restrisiko aufzuzeigen und damit Transparenz und damit Vertrauen in die AI Modelle zu schaffen.

Aber wie gut ist ein solches AI-Modell, um die Ausfälle zu prognostizieren? Natürlich nur so gut, wie die Daten. Wird also eine Umgebungsfeuchte oder Umgebungstemperatur nicht aufgenommen, die den Ausfall mitbestimmen, kann das Modell nicht richtig prognostizieren. Es liegt also an uns, in gemeinsamer Arbeit mit den Ingenieuren und Instandhaltungs- Spezialisten, die richtigen Parameter zu bestimmen. Hinzu kommt als Schwierigkeit die Tatsache, dass Umgebungseinflüsse sich stetig ändern. Zum Beispiel sind Eingangsmaterialien nie gleich. Das Modell muss damit auf die jeweiligen Betriebszustände «geeicht» werden. Reden wir hier von Schwankungen in kürzeren Zyklen, dann sind wir überzeugt, dass eine Realtime Messung in den Anlagen eine Verbesserung gegenüber einem statischen Wartungsplan erbringt. Drifts in längeren Zeiteinheiten bring man durch periodisches Nachtraining der Modelle in den Griff.

Predictive Maintenance ist nie ein Big Bang. Nur für bestimmte Use Cases funktioniert die Umsetzung einer «Out of the box»- Lösung ad hoc. Häufig ist die Einführung von Predictive Maintenance ein Projekt, aber mit erfahrenen Leuten und LeanPredict kein sehr grosses. Und nach dem Projekt wird mit mehr Daten im Betrieb die Prognose stetig besser.

Lohnt sich dann Predictive Maintenance überhaupt? Rechnet sich der Business Case? Oder ist es nicht einfacher, auf die erfahrenen Maintenance Spezialisten zurückzugreifen. Unsere Antwort geht in zwei Richtungen:

- Nutzen: Der Predictive Maintenance Case rechnet sich nie über die Reduktion der Wartungskosten allein. Es ist immer ein Bündel von Verbesserungen, die schliesslich den Entscheid geben. Zuoberst steht die Verfügbarkeit der Anlagen, die Lieferbereitschaft und die Qualität der produzierten Produkte. Aber auch Prozess- und Energieoptimierung sind ein wichtiges Thema bei den digitalen Retrofit-Projekten. Die Maintenance Abteilungen in den Firmen sind einem grossen Kostendruck ausgesetzt. Predictive Maintenance kann nicht aus diesen Abteilungen allein bestritten werden. Predictive Maintenance ist damit immer auch eine Management Aufgabe und Budgets müssen übergeordnet zur Verfügung stehen.

- Erfahrung automatisieren: Die Erfahrung der Wartungsspezialisten lässt sich nicht so einfach in den AI Modellen kapseln. Aber die Abbildung von Regeln, ausgehend von den Resultaten der Modelle ist in einer IoT-Umgebung nicht allzu komplex. Gehen wir einen Schritt weiter, dann kapseln wir diese Erfahrung auch wieder mit AI über verschiedene Feedbackschlaufen. Das ist ein Entwicklungsthema der LeanBI.

Das grösste Problem der Wartungsabteilungen in der Schweiz ist der «Fachkräftemangel». Das hat eine Umfrage beim Round Table klar gezeigt. Ein Weg dieses Problem anzugehen ist, die Erfahrung der Spezialisten in die Systeme zu überführen, eben zu automatisieren. Und dabei können wir helfen, trotz gesunder Skepsis in der Branche, einen grossen Mehrwert im Bereich Instandhaltung zu schaffen.

- Blog: Braucht Industrie 4.0 ein Data Warehouse oder ein Lakehouse? (Teil 2) - Januar 17, 2024

- Blog: Braucht Industrie 4.0 ein Data Warehouse oder ein Lakehouse? (Teil 1) - Januar 17, 2024

- Zusammenschluss Substring und LeanBI - Dezember 31, 2023