Détection automatisée de dommages et d’objets dans les canalisations d’eau usées grâce à l’intelligence artificielle

Fig.1 : Détection automatisée de dépôts au fond d’une canalisation (développement de la canalisation)

L’optimisation et l’amélioration de l’efficacité de l’inspection et de la révision des canalisations d’eau usées sont un enjeu majeur dans notre société. L’entreprise d’ingénierie Basler & Hofmann AG a relevé ce défi conjointement avec la société LeanBI AG.

Ce que notre article s’attache à démontrer : l’intelligence artificielle (IA) améliore certes considérablement l’efficacité, néanmoins les ingénieurs et les experts sont toujours amenés à intervenir. L’IA aide les experts à mieux réaliser leur travail, ce qui permet une économie de frais potentiellement élevée. Nous reviendrons ultérieurement sur ce point.

La longueur totale des canalisations d’eau usées publiques et privées en Suisse dépasse les 100 000 km. Selon «Die Volkswirtschaft», la dépense de remplacement [1] est estimée globalement à 114 milliards de CHF. En principe, la durée de vie moyenne des conduites d’eaux usées est de 70 ans environ [2]. Or, des spécialistes s’attendent à un besoin d’investissement accru, car bon nombre de conduites ont été posées dans les années 60 à 80, et toujours selon «die Volkswirtschaft» [1], leur coût d’entretien pourrait s’élever dans l’ensemble à près de 130 milliards de CHF dans les 30 prochaines années à venir. Soit des coûts d’entretien annuels en moyenne de 4,3 milliards de CHF. Selon [3], le maintien de la valeur du réseau de canalisation coûte aujourd’hui entre 50 et 400 CHF par an et par habitant, soit une fourchette assez large. Avec une population s’élevant à 8,7 millions d’habitants en Suisse, ce nombre met en évidence le fait que le coût global de la préservation de la valeur s’accompagnera d’une forte augmentation des coûts dans les prochaines années.

Il faudrait procéder à l’examen de l’état des canalisations publiques au moins tous les 10 à 15 ans. Des études démontrent qu’environ 20 % des conduites d’eaux usées seraient remplacées inutilement et que 15 % ne seraient pas rénovées à temps. Nous évaluons l’amélioration qualitative de la surveillance actuelle des conduites d’eaux usées à 10 % de 4,3 milliards de CHF, soit une économie annuelle de 430 millions de CHF en Suisse en moyenne sur les 30 années à venir. Nous sommes convaincus que ces économies sont réalisables comme le démontre notre exposé.

Deux principes de système sont actuellement mis en œuvre pour l’examen des conduites d’eaux usées :

- Des caméras vidéo conventionnelles qui peuvent être pilotées par l’opérateur de la caméra en cas de suspicion d’un dommage. Les dommages sont ensuite directement documentés par l’opérateur dans un logiciel.

Fig. 2 : Exemple du robot d’inspection à roues d’iPEK Spezial-TV pour tuyaux de diamètre de 250 à 1000 mm cf. Wikipedia

Fig. 2 : Exemple du robot d’inspection à roues d’iPEK Spezial-TV pour tuyaux de diamètre de 250 à 1000 mm cf. Wikipedia

- La technologie PANO-Scan dotée de deux caméras supergrand angle qui prend une vue tous les 5 cm permettant de générer une vue en 3D tout le long de la canalisation.

Fig. 3 : Exemple de l’IBAK PANORAMO 4K, système de caméra / scanner 3D, plage d’utilisation à partir de DN 200

La plupart des conduites publiques ont un diamètre entre DN 200 et DN 1800, ce qui permet la mise en œuvre de la technologie PANO-Scan. La technologie PANO-Scan présente l’avantage que l’inspection des dommages ne s’effectue pas sur place, mais ultérieurement sur un «jumeau numérique», c.-à-d. une image panoramique en 3D de la canalisation. Outre une amélioration du procédé d’inspection, cette technologie fournit une base de données numérisées et traçables pour les interventions de rénovation à venir.

La prise de vue PANO-Scan sur site dans la conduite s’effectue en continu, est enregistrée à une cadence rapide définie en conséquence et bien planifiable à l’avance. La marge d’erreurs de la détection des dommages est réduite comparativement à la technologie conventionnelle, car les experts qualifiés procèdent à l’inspection non pas sur place mais ultérieurement sur un ordinateur. Pour ce faire, différentes solutions logicielles sont proposées. La solution KINS de la société Kanalinformatik GmbH, de plus en plus répandue en Suisse, a également été utilisée pour ce projet.

La prise de vue PANO-Scan sur site dans la conduite s’effectue en continu, est enregistrée à une cadence rapide définie en conséquence et bien planifiable à l’avance. La marge d’erreurs de la détection des dommages est réduite comparativement à la technologie conventionnelle, car les experts qualifiés procèdent à l’inspection non pas sur place mais ultérieurement sur un ordinateur. Pour ce faire, différentes solutions logicielles sont proposées. La solution KINS de la société Kanalinformatik GmbH, de plus en plus répandue en Suisse, a également été utilisée pour ce projet.

Une évaluation automatisée des données enregistrées est en revanche garante d’une qualité de surveillance améliorée et constante, grâce à la diminution du taux d’erreurs dues à la fatigue, à l’ignorance (formation insuffisante) ou à la négligence de dommages. Cela signifie donc que la subjectivité est largement écartée.

En 2020, Basler & Hofmann AG a chargé LeanBI AG de concevoir des modèles d’apprentissage machine pour la détection automatisée des dommages et des encrassements dans les conduites d’eaux usées. De tels modèles ont aujourd’hui recours à l’Intelligence artificielle.

En tant que bureau d’ingénierie actif sur le plan international, dont le siège principal est en Suisse, Basler & Hofmann AG propose des prestations de services dédiées à la planification et à l’entretien, en particulier à la saisie et à l’inspection de l’état d’ouvrages d’infrastructure, et connaît parfaitement les besoins et les exigences des exploitants de canalisations. Basler & Hofmann emploie elle-même des ingénieurs pour évaluer les dommages dans les canalisations.

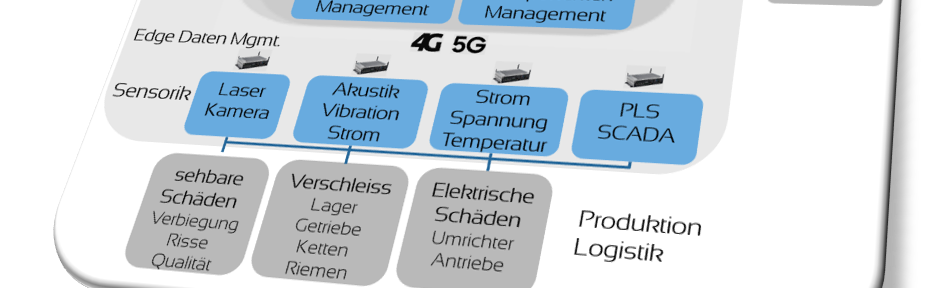

Pour ce projet, une équipe constituée d’ingénieurs de Basler & Hofmann, de scientifiques des données de LeanBI et d’experts spécialisés a été chargée de faire évoluer l’automatisation de la détection des dommages. De gros volumes de données d’images provenant de grandes et petites communes rurales tout comme de villes ont été analysés à des fins statistiques. Les près de 200 catégories de dommages répertoriées dans les directives de la VSA (Association suisse des professionnels de la protection des eaux) ont été regroupées de sorte qu’à l’avenir, 95 % des cas de dommages et d’encrassements puissent être détectés de façon automatisée grâce à l’intelligence artificielle.

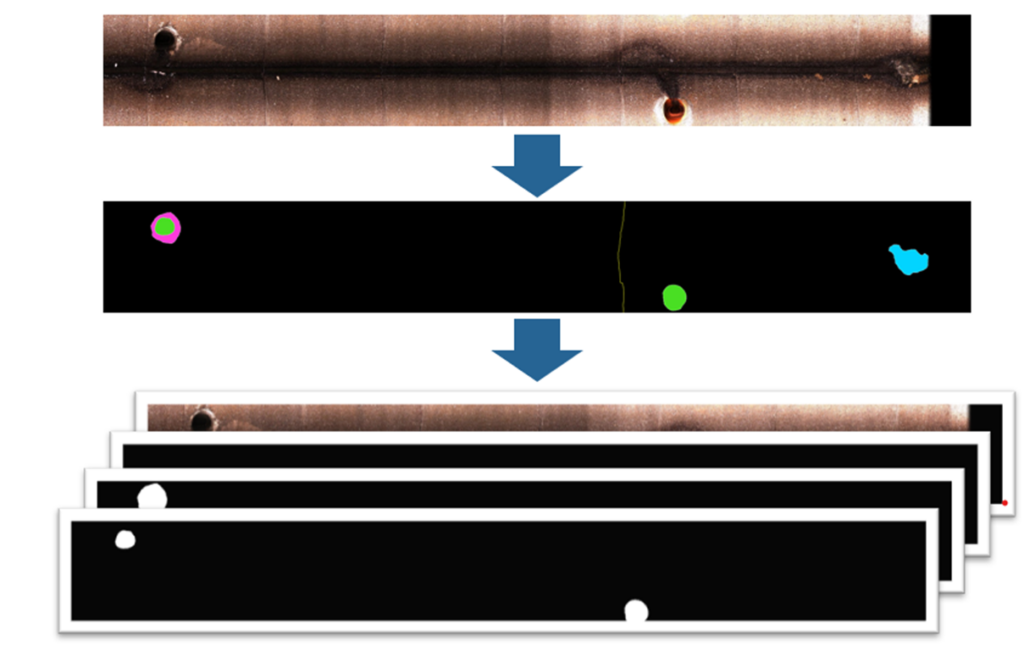

La figure 4 montre une représentation schématique du processus d’annotation manuel de raccords latéraux endommagés : les marquages pertinents sont signalés sur les images à l’aide d’un outil d’annotation au pixel près. Ces marquages sont ensuite exportés et classifiés sous forme de masques binaires. Avec les représentations de développement, ces masques constituent la base des données d’apprentissage.

Fig. 4 : Processus d’annotation manuel du développement d’une conduite d’eaux usées

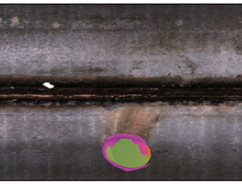

Les modèles d’apprentissage machine ont ensuite été entraînés sur la base des annotations manuelles. À la différence des solutions déjà existantes, l’équipe du projet a opté pour ladite segmentation d’images par approche d’apprentissage automatique («Machine Learning Image Segmentation»), à savoir une détection des défauts à la précision du pixel sur les objets ou les endommagements. Les modèles d’apprentissage machine détectent ainsi la forme exacte des défectuosités, contrairement aux quelques solutions actuellement disponibles sur le marché qui pour la plupart englobent les objets dans des cadres de contour («Bounding Boxes»). Illustrons la segmentation à l’appui d’un exemple de raccord incomplètement engagé représenté en figure 5.

Fig. 5 : Illustration d’un raccord latéral «incomplètement engagé»

La détection automatisée combinée à l’intelligence artificielle permet de signaler non seulement le raccord (en vert) mais aussi l’endommagement (en rouge) (cf. fig. 6). Cela donne immédiatement une représentation visuelle de la gravité du dommage.

Fig. 6 : Raccord latéral incomplètement engagé

L’avantage de la segmentation d’images par approche d’apprentissage automatique («Machine Learning Image Segmentation») est que les géométries des dommages et des encrassements peuvent être analysées à partir d’informations pixelisées. Ces analyses peuvent alors être mises à la disposition sous forme d’informations, directement de l’ingénieur ou d’applications en aval. Ceci permet de détecter beaucoup plus précisément le degré de gravité des dommages.

Un autre avantage de la segmentation d’images par approche d’apprentissage automatique réside dans le fait qu’un nombre réduit d’annotations manuelles est nécessaire à l’apprentissage des modèles. Dans notre projet, nous avons néanmoins procédé à plus de 1000 de telles annotations manuelles.

Or, la compétence principale de LeanBI est précisément d’être capable de créer des modèles d’apprentissage machine d’excellente qualité même avec très peu de données exploitables. Outre le choix des modèles, ledit facteur d’«Augmentation», c’est-à-dire l’extension artificielle des données d’image à des fins d’apprentissage, y contribue de manière décisive.

La segmentation d’images par approche d’apprentissage automatique présente cependant un inconvénient. En effet, l’annotation manuelle doit être effectuée très précisément, sans quoi l’intelligence artificielle ne fournit pas forcément des résultats satisfaisants. C’est la raison pour laquelle, dans le cadre du projet, toutes les annotations ont été effectuées en interne par des experts, et nous n’avons sciemment pas fait appel à des prestataires tiers.

L’objectif du projet a été d’obtenir un taux de rappel («Recall») de quasiment 100 %. Cela signifie que dans les classes de dommages définies, aucun endommagement ni encrassement ne nous échappe. Car il est bien plus problématique de ne pas détecter des dommages que de mal évaluer quelquefois un endommagement. Un ingénieur pourra alors aisément remédier à ce dernier cas de faux positif («False Positive») lors du processus d’inspection à l’aide d’une simple pression de touche. Nous avons atteint l’objectif fixé pour différentes classes de dommages, pour d’autres, l’apprentissage grâce à l’intelligence artificielle s’effectuera encore dans le temps étant donné que les ingénieurs alimentent continuellement l’application en données.

Et nous revenons avec cela au thème qui nous préoccupe, à savoir en quoi l’intelligence artificielle aide les ingénieurs. L’ingénieur devrait se concentrer sur les cas les plus sévères et rares tels que des inclusions de racines ou des infiltrations, tandis que l’intelligence artificielle apporte sa contribution en matière de surveillance et de documentation pour les cas les plus fréquents comme des fissures, dépôts, déformations, etc. Ainsi, non seulement l’ingénieur devient plus efficace, mais son travail gagne aussi énormément en qualité. L’ingénieur garde pourtant la maîtrise de la fonction de contrôle principale.

Le logiciel de détection présenté a été conçu de sorte à pouvoir être intégré dans un outil d’inspection existant tel que KINS. Les données d’images sont exportées à partir du logiciel d’inspection, sont soumises au processus automatisé de détection et d’annotation avant d’être réimportées dans le logiciel d’inspection. Les données d’images sont ensuite contrôlées, éditées et documentées par les ingénieurs.

Si les dommages sont détectés plus précisément et à temps, des réparations peuvent être envisagées plutôt que des remplacements qui n’auraient même pas été nécessaires, et le nombre d’interventions de rénovation peut être réduit. Ceci permet de réduire les frais de rénovation. De plus, cela apporte une amélioration pour l’humain et contribue à la préservation de l’environnement : en effet, une surveillance accrue empêche l’écoulement involontaire d’eaux usées dans l’environnement ainsi que les infiltrations dans les conduites d’eau fraîche.

Nous sommes convaincus que la combinaison de l’intelligence artificielle et de la Technologie PANO permettra d’éliminer près de la moitié voire deux tiers des erreurs de détection actuelles. En outre, elle permet de limiter les contraintes visuelles dues notamment à une mauvaise luminosité, une résolution d’image insuffisante ou une mauvaise visibilité à cause de l’encrassement. Sans compter que les technologies de prise de vue vont encore être perfectionnées dans les années à venir au fur et à mesure du développement de la Technologie PANO.

[1] Sanierungsfall Abwassersystem (Cas de rénovation d’un système d’évacuation des eaux usées), Max Maurer, Sabine Hoffmann | 21.05.2019

[2] Vollzug Umwelt (L’environnement pratique), Contribution sur la protection des eaux N° 42, Coûts de l’évacuation des eaux usées, 2003

[3] Richtlinie zur Kalkulation der Werterhaltungskosten von Abwasseranlagen (Directive de calcul des coûts d’entretien des installations d’évacuation des eaux usées), page 70, Environnement et énergie (uwe), Canton de Lucerne, 2019