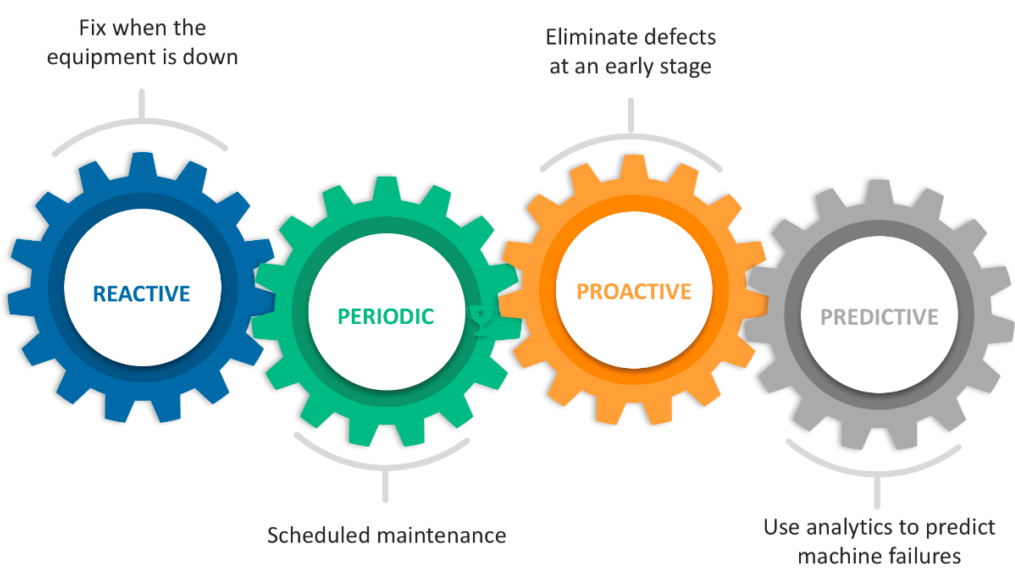

Predictive Maintenance: Wie starten?

Uns fragen regelmässig Maschinen-, Anlagenbauer und Hersteller wie ein Predictive Maintenance Projekt zu starten ist. Leider gibt es hierfür kein allumfassendes Rezept, aber eine Richtschnur sehr wohl.

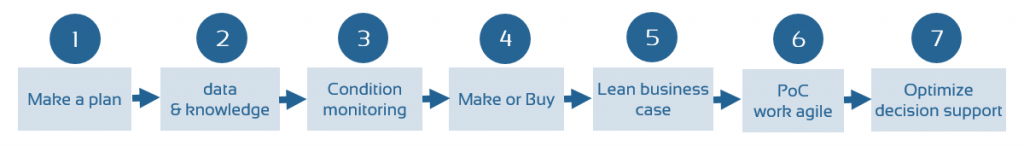

- Machen Sie einen Plan

Ein rein technischer Ansatz sollte vermieden werden: Zuerst einmal alle möglichen Daten der Maschinen oder Anlagen in eine Datenbank oder Filesystem zu schreiben ist nicht unbedingt der beste Weg. Einen solchen Big Data Ansatz sehen wir als überholt an, und glücklicherweise stimmen zwischenzeitlich auch viele Beratungshäuser dem zu. Smart Data ist angesagt.

Machen Sie zuerst einen Plan. Sitzen Sie in einem interdisziplinären Team (Technologie, Produkt Management, Produktion, F&E) zusammen und besprechen, was Ziele, Nutzen und Anforderungen an ein Predictive Maintenance sind. Vergessen Sie dabei nicht die zentralen kommerziellen Ziele und betrachten Sie die Machbarkeit. Häufig dreht eine vermeintlich unmachbare Situation (z.B. der Kunde wird seine Daten nicht herausgeben) in eine Relativierung und dann sogar in eine positive Stimmung um. Aber beginnen Sie mit Bedacht und mit der Philosophie der kleinen Schritte.

- Nutzen Sie die Erfahrungen und Daten Ihrer Firma

Fangen Sie damit an, Störungs- und Servicedatenbanken auszuwerten. Häufig sind Informationen aus diesen Datenbanken unstrukturierte Texte, aber mit heutigen Textmining Tools lassen sich diese trotzdem recht einfach analysieren. Ideal ist, wenn Sie hier Daten von 3 bis 5 Jahren Datenhistorie aufweisen können. Werden Komponenten nicht aufgrund von Verschleiss- sondern wegen Vorgaben des Wartungsplans ausgewechselt, dann sind Informationen zum Zustand dieser Komponenten nützlich. Oft ergeben sich aus dieser Auswertung sehr aufschlussreiche Informationen, wo bereits Projektpotential vorliegt.

Priorisieren Sie die Wichtigkeit der Störungen. Einflussfaktoren sind dabei Anlagenverfügbarkeit, Komponenten- und Wartungskosten.

LeanBI Vorgehensmethodik Einführung von Predictive Maintenance

Betrachten Sie dann zuerst nur die wichtigen Störungsfälle und eruieren Sie die Anlagendaten, die einen solchen Störungsfall messen oder prognostizieren können. Auch das ist ein Workshop-Thema, wo Ihr und unser Expertenwissen miteinfliesst: Kann voraussichtlich mit der kombinierten Auswertung bestehenden Analagendaten bereits ein Störungsfall gemessen oder auch prognostiziert werden? Wie schnell muss in den Prozess eingegriffen werden, damit ein Störungsfall vermieden werden kann? Was ist die Taktfrequenz der Messdatenerfassung, damit eine Anomalie erkannt wird? Solche Fragen können häufig bereits aufgrund Erfahrung und physikalischem Wissen abgeschätzt werden und benötigen keine Testläufe.

- Condition Monitoring kann ein Zwischenschritt sein

Condition Monitoring misst den aktuellen Zustand Ihrer Anlage. Das ist Bedingung für eine zustandsorientierte Instandhaltung. Condition Monitoring ist im eigentlichen Sinn noch keine prädiktive Überwachung. Spontane und zukünftige Ausfälle können damit nicht ermittelt werden. Condition Monitoring ist kein zwingender, aber ein möglicher Zwischenschritt zu einer vorausschauenden Wartung (Predictive Maintenance). Er macht Sinn, wenn die prädiktive Wartung einen hohen Komplexitätsgrad aufweist und die Machbarkeit als schwierig eingestuft wird.

- Make or Buy?

Sehr wichtig ist die «Make or Buy» Frage. Es gibt bereits eine grössere Anzahl von Predictive Maintenance Anbieter auf dem Markt. Das sind in den weitaus meisten Fällen Cloud Angebote, die mit IoT Dienstleistungen kombiniert werden (teilweise über 2 bis 3 Hersteller hinweg). Gerade aber in der Maschinenindustrie sind solche Angebote nicht optimal. Diese werden häufig auf das «Make» zurückgreifen. Wir können auch hier gute Ratschläge geben, wann der Einsatz kommerzieller Lösungen Sinn macht.

- Halten Sie den Business Case kurz und bündig

Rechnen Sie den Business Case grob durch. Berücksichtigen Sie auch qualitative Schlüsselfaktoren. Zum Beispiel kann ein «Predictive Maintenance Service» ein verkaufsunterstützender Aspekt einer Maschine sein, auch wenn dieser Service anfänglich nicht vom Kunden gekauft wird. Auch hier gilt wieder, dass ein solcher Business Case kurz und bündig sein sollte.

- Gehen Sie schnell in einen Proof of Concept

All diese obengenannten Punkte sollten in wenigen Tagen machbar sein. Machen Sie daraus keine Doktorarbeit. Gehen Sie lieber früher als später in einen Proof of Concept. Nehmen Sie dabei die dringlichen, machbaren und nützlichen Maintenance Use Cases zuerst. Für den Prototyp muss noch keine Online Anbindung vorhanden sein. Für die käuflichen Predictive Mainenance Produkte mag dies aber Sinn machen. Meistens reicht es aus, wenn die Daten Offline auf einer Data Science Plattform ausgewertet werden. Der Prototyp klärt die Frage, ob sich auf der Datenbasis ein statistisches Modell (Artificial Intelligence (AI) & Machine Learning Modell) aufbauen und sich damit die Anomalie gut erkennen lässt. Kann die Anomalie eine Maschinenkomponente zugeordnet werden? Wie früh trifft die Anomalie auf? Kann ein Schaden damit verhindert werden?

Nicht überall muss das Rad neu erfunden werden. Bei einer Reihe von Standardkomponenten bestehen dazu Erfahrungen oder in den käuflichen Tools bereits Modelle. Der Reifegrad der Lösungen auf dem Markt ist sehr unterschiedlich. Besonders günstige Lösungen leisten häufig nicht, was sie versprechen. Achten Sie darauf, dass Sie ein offenes System beziehen, dass sie die Daten über eine Schnittstelle automatisiert auslesen können. Die Daten gehören Ihnen und müssen in allen Transformationszuständen einfach exportierbar sein. Dazu mehr in einem späteren Blog.

- Optimieren Sie in Richtung Decision Support System

Ist der Prototyp erfolgreich, gehen Sie in eine Testproduktion. Das kann ein Testkunde sein oder ein spezifischer Case in der Produktionsanlage. Sammeln Sie Erfahrung, optimieren sie das Modell und erweitern Sie die Vorhersage in Richtung Entscheidungshilfe und Wartungsplaneinbindung. Dann kann ein solcher Service innerhalb der Firma und/oder an Ihre Kunden verkauft werden. Ein präventive Wartungsplan wird so nicht über den Haufen geworfen, sondern geht stetig, mit Bedacht, aber unabdingbar in eine zustandsorientierte und vorausschauende Wartung über.

Diese Blog ist der erste Teil unserer neuen LeanBI Reihe zum Thema Predictive Maintenance. Weitere Blogs der nächsten Wochen besprechen folgende Themen:

- Predictive Maintenance: Was gibt es auf dem Markt?

- Predictive Maintenance für Motoren und Lager

- Predictive Maintenance: Quo Vadis?

- Predictive Maintenance: Die Algorithmen

- Blog: Braucht Industrie 4.0 ein Data Warehouse oder ein Lakehouse? (Teil 2) - Januar 17, 2024

- Blog: Braucht Industrie 4.0 ein Data Warehouse oder ein Lakehouse? (Teil 1) - Januar 17, 2024

- Zusammenschluss Substring und LeanBI - Dezember 31, 2023