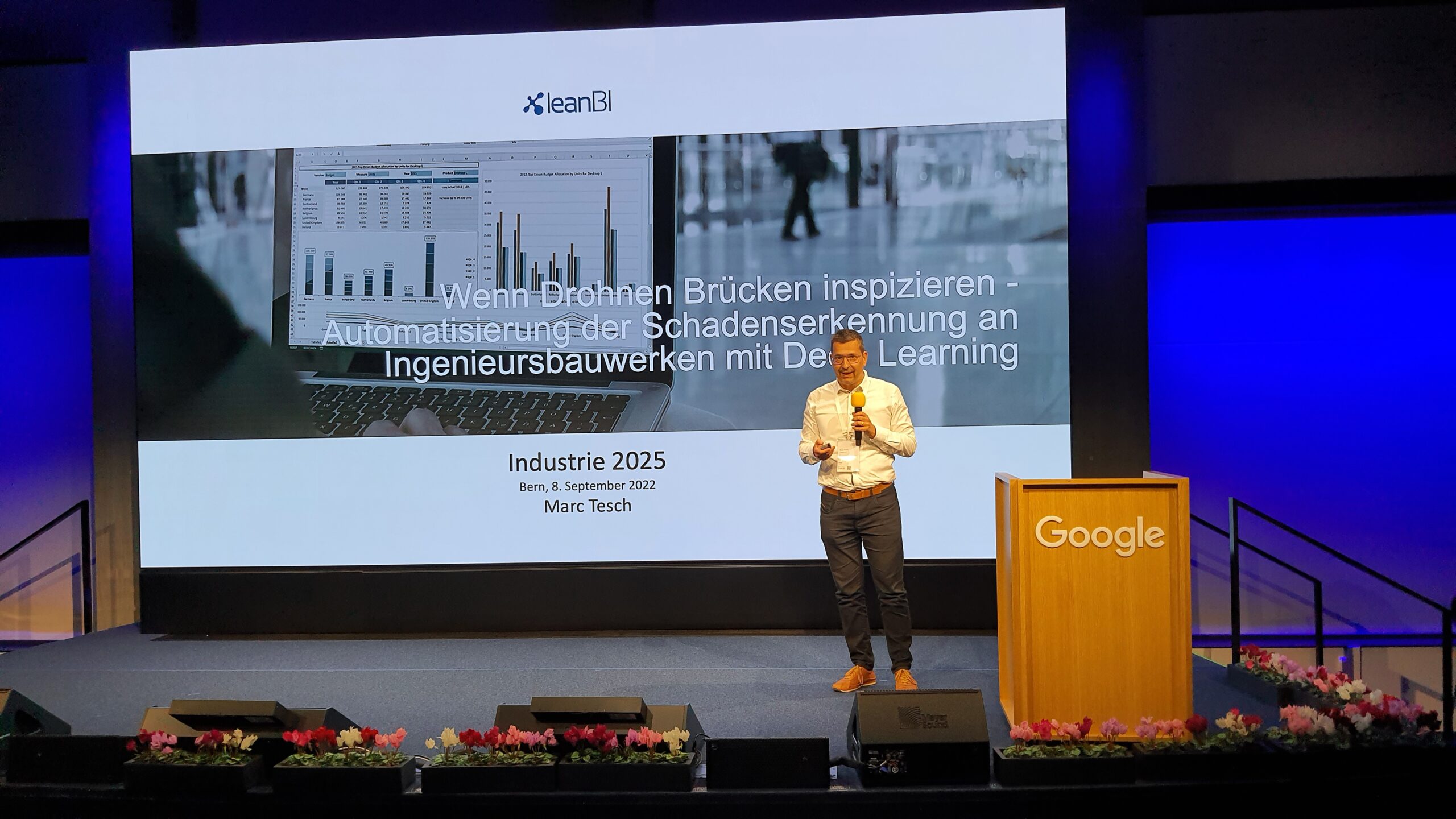

Postkarte von der Industrie 4.0 Use Cases Veranstaltung bei Google in Zürich

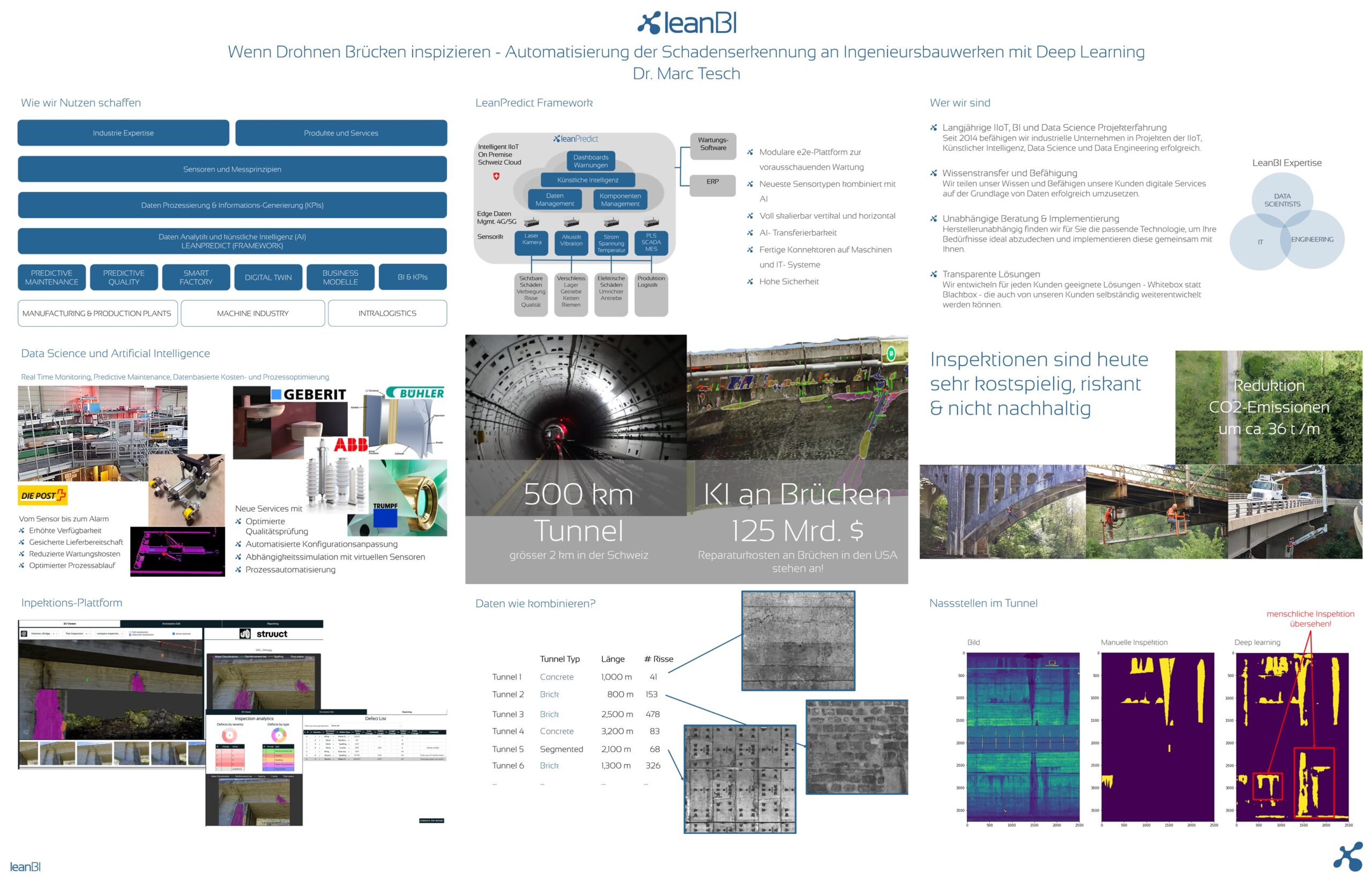

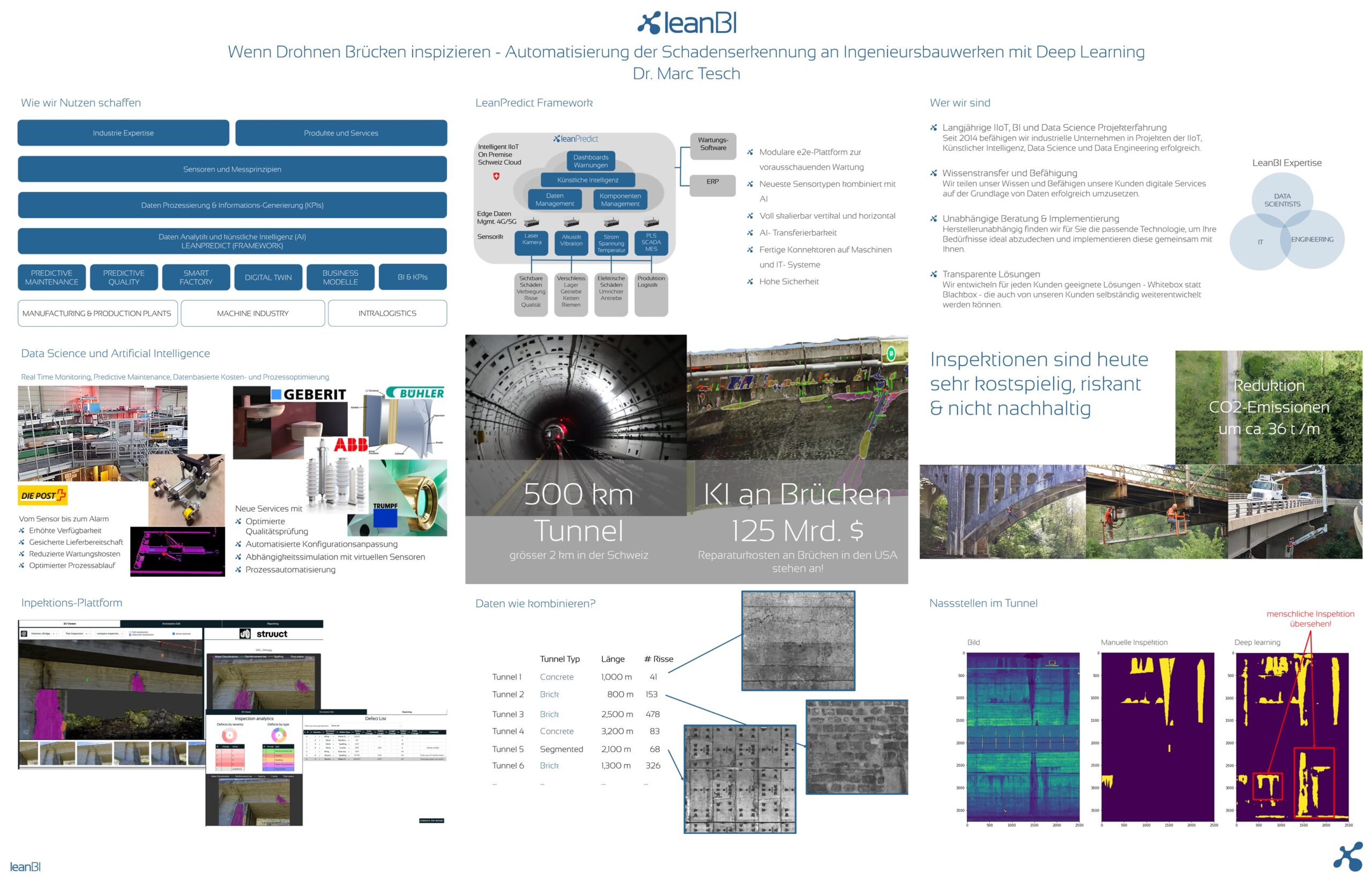

Wenn Drohnen Brücken inspizieren

Automatisierung der Schadenserkennung an Ingenieursbauwerken mit Deep Learning

Bild: Marc Tesch bei der Präsentation

Das war ein spannender Tag! Marc Tesch präsentierte einen Use Case bei Google in Zürich im Rahmen vom 3. Industrie 4.0 Use Cases.

Kurzbeschreibung der präsentierten Use Cases

Die Schadenserkennung an Infrastrukturen wie Brücken, Tunneln oder Kanälen auf herkömmlichem Weg ist aufwendig, teuer und sogar gefährlich. Das Inspizieren von Brücken oder Tunnels durch Sachverständige vor Ort erfordert ein Absperren. An Brücken kommen die Inspekteure nur mit Hebebühnen oder durch Abseilen heran, was ein Risiko für Leib und Leben mit sich bringt.

Bei der Kanalisation ist es schwierig, den richtigen Zeitpunkt für Instandhaltungsarbeiten zu treffen. Entweder, die Betreiber öffnen Kanäle turnusmässig und reparieren sie, obwohl es noch gar nicht unbedingt nötig wäre. Oder sie reagieren ad hoc, wenn ein Schaden bereits so gross ist, dass er sich äusserlich bemerkbar macht, weil das Abwasser in die Umgebung und das Grundwasser läuft. Dadurch entstehen oft grosse Folgeschäden.

Digital Twins ermöglichen virtuelle Schadenserkennung

Abhilfe können moderne optische Verfahren und Data-Analytics-Lösungen schaffen. Mit ihnen lässt sich die Inspektion von Infrastrukturen in einem ersten Schritt digitalisieren und darauf aufbauend in einem zweiten Schritt dann automatisieren.

Auswahl der Deep-Learning-Modelle ist entscheidend

Für die automatisierte Schadenserkennung müssen die Deep-Learning-Algorithmen zunächst durch Annotation antrainiert werden. Sie erhalten Beispiele für Schäden, etwa Risse, und ermitteln, welche Muster diese Schäden charakterisieren. Den Lerneffekt kann dann künftig auf neue, ihnen unbekannte Bilddaten angewendet werden. Dieses initiale Training ist ein entscheidender Erfolgsfaktor und verlangt Fachwissen. Deshalb sollte es immer zusammen mit Ingenieuren stattfinden, die auf Schadenserkennung spezialisiert sind.

Ein weiterer erfolgskritischer Faktor ist die Auswahl der Deep-Learning-Programme. Mit den richtigen Modellen sind Lösungen zur Schadenserkennung besonders effizient. So gibt es Deep-Learning-Methoden, die auch mit einer geringen Menge an Trainingsdaten hohe Erkennungsraten ermöglichen.

Bild: Posterausstellung

Fazit:

KI-Technologie bringt eine massive Effizienzsteigerung bei Inspektionen von Ingenieurbauwerken und CO 2-Ausstoss wird stark reduziert.

KI-Technologie für die Schadenserkennung ist vorhanden und praktisch einsetzbar.

Bildqualität treibt die KI.

Auch wenn die Technologie da ist, wird der Wandel hin zu KI unterschiedlich lange dauern (Change Management).

Service Plattformen mit KI werden helfen, den Wandel zu beschleunigen.

Weitere Informationen

Hier erfahren Sie mehr über das Projekt mit Amberg Technologies:

LeanBI Blog: Deep Learning für die Schadenserkennung in Tunnels

Industrie 2025: Automatisierung der Tunnelinspektion mit künstlicher Intelligenz

Download:

09_Marc_Tesch_LeanBi_Amberg_Technologies_AG